聚对苯二甲酸乙二醇酯(PET)是热塑性聚酯中最主要的品种之一,1946年英国公开了第一个制备PET的专利,1953年美国DuPont公司最早实现了PET的工业化生产。初期的PET几乎全部用于合成纤维,到了上世纪80年代,PET作为工程塑料有了突破性的进展,成为继尼龙、聚碳酸酯、聚甲醛、聚苯醚之后的第五大工程塑料。PET是发展极为迅速的塑料品种, 2016年全球PET的产量已经超过7670万吨,预计2020年全球PET产量将达11017万吨。

PET在较宽的温度范围内能够保持优良的物理性能和力学性能,它的耐疲劳性、耐摩擦性及耐老化性优良,电绝缘性突出,对大多数有机溶剂和无机酸稳定,而且生产能耗低,加工性良好,因而一直被广泛用于塑料包装瓶、薄膜及合成纤维。PET作为工程塑料可以用于以下几个领域,同时其消耗量分别为:电子电器26%、汽车22%、机械19%、用具10%、消费品10%、其他13%。由于PET广泛应用于汽车、电器等行业,而这些行业对材料燃烧及安全性能有严格的要求,因此,提高阻燃性能是PET塑料最基本的要求之一。无论作为塑料还是纤维,该材料的阻燃性能要求都较高,因此开发阻燃PET正日益成为PET材料重要的研究领域。制备阻燃PET材料的主要方法有如下三种:

添加阻燃剂的方法是在PET基体中加入适当种类和用量的小分子化合物阻燃剂,利用阻燃剂和基体材料在燃烧时的气相或(和)凝聚相阻燃作用来提高PET的阻燃性能。其优点是方法简单,成本较低,能够方便灵活地调节所得PET的阻燃性能和阻燃级别,满足各种实际应用的需要,因而是目前应用较广泛的一种方法。其存在的主要问题是这些小分子化合物阻燃剂大多数阻燃效率较低,添加量大,在赋予PET阻燃性能的同时往往会对材料的加工性能和力学性能产生负面影响。此外,这些阻燃剂与PET的化学组成差别较大,因此相容性较差,在加工和使用过程中阻燃剂可能会从PET中迁移和析出,影响到制品的外观品质和阻燃效果的持久性。

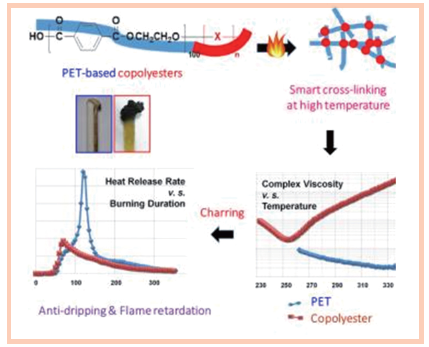

图1 高温自交联共聚酯阻燃抗熔滴示意图

可作阻燃剂添加入PET的化合物有多种,如在PET中加入十溴二苯醚(DBDPO)可以起到良好的阻燃效果。这是因为该阻燃剂含溴量高,分解温度大于350℃ ,是一种纯度高、热稳定性极佳的溴化芳香族阻燃剂。但是自20世纪80年代以来,人们发现DBDPO的热解产物中含有多溴二苯并二恶烷(PBDD)和多溴二苯并呋喃(PBDF)两种有毒物质,其中后者具有强致癌作用,关于这一问题的风险评估仍在研究之中,许多国家并没有采取措施加以限制。目前国内阻燃PET生产厂仍广泛使用DBDPO作主要阻燃剂。

在PET中加入磷酸三苯酯、磷酸三甲苯酯、磷酸三乙酯、含溴三磷酸酯(TDBPPE)等制造阻燃PET,也是采用了添加阻燃剂的方法进行阻燃。其中TDBPPE特别适合PET的阻燃,这是因为TDBPPE在同一分子内含有溴和磷,具有卤-磷协同效应,而且磷在PET中的阻燃效率极高。用TDBPPE制造阻燃PET时,可以与三氧化二锑并用,也可以单独使用。用TDBPPE制造阻燃30%玻纤增强PET时,锑酸钠与TDBPPE间存在对抗作用,可明显降低材料的氧指数及阻燃性。例如,用15% TDBPPE与5%锑酸钠制造阻燃30%玻纤增强PET时,材料的氧指数为29.4%,UL阻燃等级为V- 2级(1.6mm),燃烧时间为5.1s。但如果以5%的TDBPPE取代原配方中的5%锑酸钠,则材料的氧指数提高至36.5%,阻燃性达V- 0级,燃烧时间降为0.1s。对PET阻燃材料的氧指数而言,添加TDBPPE的效果是比较好的。但作为磷酸酯类添加型阻燃剂也有不足,主要是磷酸酯类阻燃剂大多为液体,耐热性差,挥发性大,相容性也不够好,且阻燃剂含磷量与阻燃效果大体成正比。因此开发具有优良耐热性和相容性、易于使用等优点的固体高分子量的缩聚型磷酸酯成为磷系阻燃剂是发展的趋势。美国Monsanto公司开发的Phosgard 2XC-20就是一种非挥发性磷酸酯阻燃剂,其用于PET的阻燃取得了较好的效果。

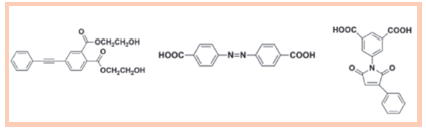

图2 可高温自交联的共聚酯功能单体

无机磷系阻燃剂也可用于PET材料的阻燃,主要有红磷、磷酸盐、聚磷酸铵,属非卤阻燃剂,其中红磷是一种较好的PET阻燃剂,具有添加量少、用途广等优点。由于红磷只含阻燃元素,因此其比其它磷系阻燃剂效率高,特别是对PET含氧高分子材料较为有效。但普通红磷易吸潮,放出磷化氢气体,且与PET的相容性差,因此一般难以作为阻燃剂直接使用。而微胶囊化红磷阻燃剂降低了红磷的活性,解决了相容性问题,从而使红磷在实际应用中发挥了重要的作用。在再生的PET塑料中加入质量分数为5%的微胶囊红磷,与无机阻燃剂协同添加,结果极限氧指数(LOI)达到35.5。随着红磷阻燃剂的发展,白度化微胶囊红磷阻燃剂的开发克服了红磷阻燃剂在材料中应用的颜色限制,由于其具有与树脂相容性好、在使用过程中不泛红、阻燃效率高、毒性小等优点,因此较适合于本色阻燃PET工程塑料的生产。此外,磷酸盐在热塑性聚酯中也是一种有效的阻燃剂。其中聚磷酸铵(APP)是近年发展起来的磷系无机阻燃剂,由于它含磷量高、含氮量多,且具有热稳定性好、水溶性小、阻燃效力大等优点,因此在许多领域中得到了广泛的应用。但APP高温下受热分解产生小分子化合物,难以满足热塑性在较高温度下加工的要求,因此,近年来采用微胶囊技术对APP进行包覆处理,以赋予其更高的热稳定性和耐水性,作为PET工程塑料的阻燃剂。

氮系阻燃剂也可用于PET的阻燃,目前应用的含氮阻燃剂主要包括三大类:三聚氰胺、双氰胺、胍盐及其衍生物。其中三聚氰胺、三聚氰胺氰尿酸和三聚氰胺磷酸酯是阻燃剂市场中最具有发展潜力的品种。关于氮系阻燃剂的阻燃机理,通常认为氮系阻燃剂受热分解后,易放出氨气、氮气、深度氮氧化物、水蒸汽等不燃性气体,不燃性气体的生成以及阻燃剂分解吸热(包括一部分阻燃剂的升华吸热)带走大部分热量,极大地降低聚合物的表面温度。不燃性气体起到了稀释空气中的氧气和PET受热分解产生的可燃性气体的作用,同时由于PET有含氮阻燃剂的存在,燃烧时还能与空气中氧气反应生成二氧化碳、水和含氮氧化物,在消耗材料表面氧气的同时,达到良好的阻燃效果。氮系阻燃剂的主要优点是高效阻燃、不含卤素、无腐蚀作用等。

共聚阻燃 PET 是以反应型阻燃剂作为第三单体参与到PET 聚合反应过程中制备的 PET 阻燃复合材料。反应型阻燃剂一般含有 P、N 等阻燃元素,这些元素的存在能通过改变聚合物基体的热降解过程等方式来提高聚合物的阻燃性。在对苯二甲酸与乙二醇合成PET时,在聚合体系中加入能参与反应同时具有阻燃特性的反应第三单体(使用的第三单体主要有含磷二元醇或三元醇),让其参与PET的合成反应,使其结合在分子主链上从而起到阻燃效果。但是已获得工业应用的这类阻燃剂很少,主要原因是其含磷量低、稳定性欠佳、合成时易齐聚化等。

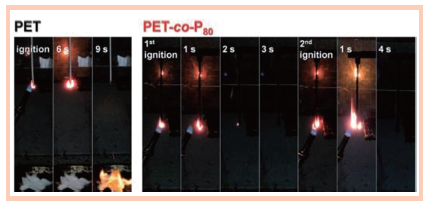

图3 含二苯乙炔结构共聚酯垂直燃烧过程示意图

采用共聚的方法得到具有阻燃性能的PET也称结构型阻燃法得到的PET。用于阻燃PET的共聚阻燃单体中还有苯基二羧苯基氧化膦(BCPPO),它是极其典型的一种共聚阻燃单体,不仅具有优异的阻燃性能,而且能使阻燃PET的许多性能得到改善。BCPPO为有机氧化膦类,热稳定性较高,其热分解温度在350℃以上,最大分解速率对应的温度在450℃以上;在650℃时其分解残余物的量达40%,具有较高的炭化作用。因此BCPPO作为PET的共聚阻燃单体在聚合温度下不会分解。此外,BCPPO含有双官能团,能与乙二醇和对苯二甲酸共聚合成共聚阻燃PET。由于有机磷阻燃元素无规地共聚在大分子链上,因而所得的阻燃PET具有永久的阻燃性能。共聚得到的阻燃材料称为本质阻燃材料,由于具有特殊的化学结构,即使不加入阻燃剂也具有足够的阻燃性能。本质阻燃高聚物具有高热稳定性、低燃烧速度以及良好阻止火焰传播的能力,即使面对相当高的热流时也是如此。

有科学家合成[(6-氧-6氢-二苯并-(c,e)(1,2)-氧磷杂己环-6-酮)-甲基]-丁二酸(DDP),这是PET新型的共聚型阻燃第三单体。DDP分子结构中的磷酸酯与联苯形成稳定的环状结构,且处于侧链位置具有良好的热稳定性和抗水解性,把它与PET共聚后,可以提高PET的阻燃性,克服阻燃PET易水解的缺点,并保持PET原有的加工性能,具有广阔的应用前景。2-羧乙基苯基次磷酸(CEPPA)也是PET合成时的阻燃第三单体,CEPPA 属于次磷酸衍生物,酸性较强,该化合物上的羟基和羧基具有较高的反应活性。由于CEPPA 含有磷元素,且具有较高的热稳定性和氧化稳定性,因此是一种优良的PET反应型阻燃剂。有人采用 CEPPA 作为第三单体,并原位添加磷酸盐玻璃(P-glass)协同作用,通过原位共聚制得 P-glass 含量不同的PET/P-glass 阻燃材料,实验结果表明,P-glass 的添加能促进体系成炭,同时,随着 P-glass 添加量的增加,复合材料的耐燃性能及抗熔滴性能均有所提升。当 P-glass 含量达到 1% 以上时,LOI达到 30% 以上,UL94 垂直燃烧级别达到 V-0 级。另外,通过对复合材料非等温结晶行为的研究发现,P-glass对PET 晶体结构几乎没有影响,但会降低PET的结晶速率。

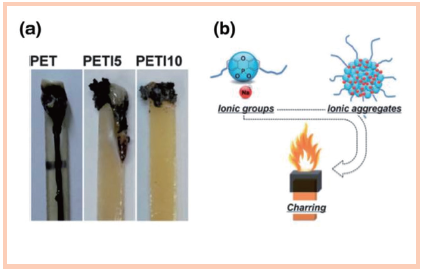

图4 离聚物氧指数测试后样条(a)和离聚物阻燃抗熔滴示意图(b)

另外,双酚A和双酚F、10-羟基-10氧-10氢-吩恶磷-2,8-二羧酸钾盐(DHPPO–K)也可作为PET合成时的阻燃第三单体,有人分别将双酚 A 和双酚 F 作为第三单体参与到PET聚合反应中,制得两种 PET。两种PET的热稳定性相对于纯 PET 均有一定的提高,但阻燃性能并没有大的提升。双酚 A 型PET的 LOI 仅从 22% 提高到 25%,UL–94 等级最好达到 V–2 级,且熔滴严重;而双酚 F 型 PET略好,LOI 最高为 26%,并且能产生不稳定的炭层,有一定的抑烟作用。有科研究人员用DHPPO–K 作为第三单体与对苯二甲酸、乙二醇进行共聚,制得含离子基团的 PET(PETIs-K),同时合成类似的含磷系杂环的 PET(PETPs)作为对照。通过实验对比发现,PETIs-K 具有更高的热稳定性,DHPPO-K 能促进基材在高温下降解时形成稳定的炭层,有利于提高材料的阻燃性能。尽管 PETPs 和 PETIs-K 都具有较高的LOI,但PETIs-K同时还具有较高的自熄和抗熔滴性能。PETPs和PETIs-K中的磷在材料中的阻燃作用方式不同,PETPs中的磷在材料降解时进入气相起作用,而PETIs-K 中的磷主要在凝聚相起作用。

PET智能阻燃是科学家最近提出的,智能阻燃的PET在成型加工时与普通的PET没有区别,但该PET在被点燃时其化学结构会发生变化,如发生快速交联应用,使其熔体黏度迅速陡增并加速炭化,从而起到阻燃与抗熔滴的双重作用,如图1所示。典型的PET智能阻燃是通过熔融缩聚在PET分子链中引入可自交联功能集团(如二苯乙炔、偶氮苯、苯基马来酰亚胺等),如图2所示,制备自交共聚酯。所得共聚酯可在保持PET原有特性的情况下,实现阻燃不熔滴,如图3所示。同时这种共聚PET中不含任何传统阻燃元素(如Cl、Br、P等),为绿色阻燃新技术提供了一种全新的方法。

对于智能阻燃PET,科学家最近还提出了另外两种类型的智能阻燃技术,即“离子聚合物抗熔滴”和“高温自重排抗熔滴”。与高温自交联的化学交联相比,离子聚合物以可逆物理交联的方式,增大材料熔体粘度,实现抗熔滴(图4)。科学家最近设计了一系列含磷离子阻燃单体,所得的离聚物聚酯均表现出较佳的阻燃抗熔滴效果。“高温自重排抗熔滴”是通过在 PET 分子链中引入可高温重排的结构,在高温下通过聚合物分子重排,促进材料成碳化,实现阻燃抗熔滴。

目前工业上制备PET阻燃材料仍是以添加阻燃剂法为主,主要是因为阻燃改性制备的 PET 材料不改变 PET 的聚合生产工艺,方法变化灵活,易于调整。添加阻燃剂法制备PET 阻燃材料具有多种优势,通过多种阻燃剂的协同作用可以有效提高复合材料的阻燃性能。但添加型阻燃剂一般与 PET 的相容性较差,添加量通常较高,会引起制品的表观、力学性能的下降。如何设计阻燃剂的复配配方,以及克服共混阻燃改性带来的相容性和分散性等问题,在不严重影响其它性能的情况下,为材料带来优良的阻燃性能是目前的研究热点,也是今后 PET 阻燃材料的主要发展方向。共聚阻燃改性法较为成熟,但其具有局限性,作为第三单体的反应型阻燃剂制备的PET 材料需要改变 PET 聚合生产的工艺流程,面对众多的 PET 产品,这种阻燃方法普适性较差,成本较高。开发新型的共聚阻燃 PET,提高其普适性,是目前 PET 共聚阻燃改性复合材料的一个重要研发方向。PET智能阻燃的研究才刚刚兴起,但其具有无限的发展潜力。

塑道学苑通过不断创新,努力成为火安全材料领域一站式服务品牌领导者。充分融合移动互联新技术的优势,坚持内容价值性导向的原则,致力于带给行业人崭新的知识学习体验、专业的产品技术服务、全面的产业思维提升,让更多业内人士专业知识储备获得提高,产品技术问题获得解决,企业核心竞争力获得提升。迄今,塑道学苑已推出内容传播,交流培训,材料检测三大品牌服务。咨询热线:0512-62982691

更多信息请访问塑道学苑官方网站:www.sudaoxy.com