目前,阻燃剂微胶囊化、阻燃剂超细化、阻燃剂表面改性这三种方法是目前研究最多的阻燃剂改性方法,能有效改善阻燃剂的相容性问题。

01阻燃剂微胶囊化

微胶囊技术是指用高分子材料包裹固体、气体或者液体成为直径1 um~5000 um 的壳芯结构的微小胶囊。

微胶囊技术的特点在于微胶囊能在形态上把液体、气体转变为固体,赋予了芯物质新物理特性;囊壁可以起到隔离、保护作用,让容易相互反应的物质稳定共存,同时可以屏蔽有色、味或毒性物质;芯物质可根据需要控制释放出来。

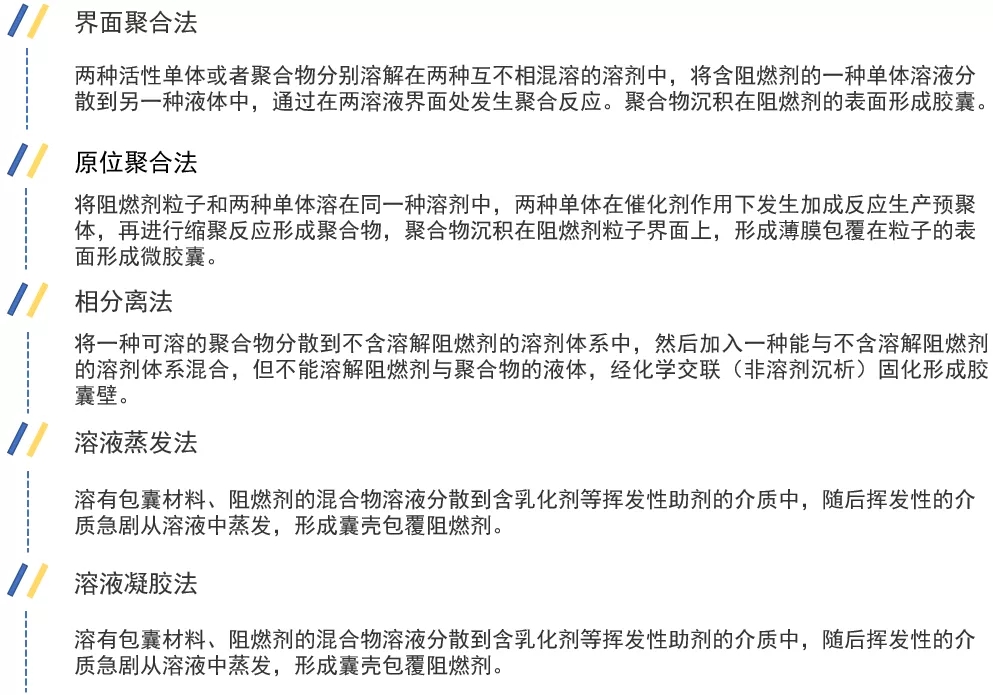

阻燃剂微胶囊制备原理

研究进展

国内学者采用氢键自组装效应制备了以次磷酸铝(AHP)为内核材料、三聚氰胺氰尿酸(MCA)为囊材的微胶囊改性次磷酸铝(MAHP),用于阻燃聚酰胺6 (PA6)中。

在囊核比为2∶8时稳定性最好,其起始分解温度达329.3℃,650℃质量保持率为43.3%。微胶囊改性次磷酸铝比次磷酸铝在PA6中的阻燃效果更好,添加20%时,极限氧指数(LOI)为27.1%,达到UL94 V-0级。

此外,以包覆红磷和MCA为协效阻燃剂,并配合适当的增容剂的研究中发现,15%红磷+5%MCA+6%增容剂可让PA66/GF材料的LOI达到33%,拉伸强度为16.7MPa,缺口冲击强度为10.5kJ/㎡,弯曲强度为145.8MPa,具有良好阻燃性能和力学性能。

02阻燃剂超细化

纳米级阻燃剂是由超微阻燃粒子凝聚而成颗粒尺寸为1m~100 nm的块体、薄膜、多层膜和纤维状的阻燃剂。

传统的无机阻燃材料通过超细化处理后,利用纳米粒子的尺寸效应、表面效应来增强界面作用,使阻燃剂可以更均匀地分散在基体树脂中,起到刚性粒子增塑增强的作用,改善阻燃剂和聚合物基体的相容性,提高了材料的抗冲击性能和阻燃性能。

研究进展

国内学者发现了碳纳米管与超细氢氧化镁[Mg(OH)2]之间存在着协效阻燃作用,将碳纳米管少量添加在EVA/Mg(OH)2阻燃体系中,可以降低复合体系的热释放速率。

还有将纳米氧化锌( nano-ZnO)与膨胀阻燃剂(IFR)复配,制成IFR/nano-ZnO复合阻燃剂,用于阻燃三元乙丙橡胶/聚丙烯(EPDM/PP)复合材料。

结果表明:EPDM/PP/IFR/nano-ZnO 阻燃复合材料具有优良的阻燃性能,材料的力学性能也得到明显改善;另外,当nano-ZnO用量为2%时,该阻燃复合材料的综合性能最佳。

03阻燃剂表面改性

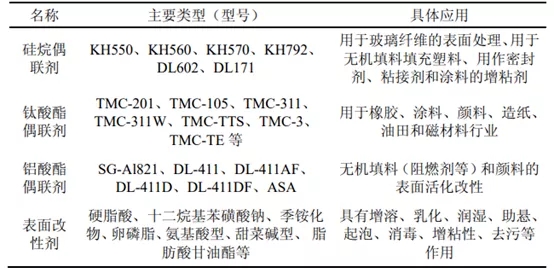

表面改性是采用物理或化学的方法,利用表面改性剂对颗粒进行表面化学反应和表面包覆,从而改变颗粒表面的化学和物理性质的工艺过程。阻燃剂表面改性的方法很多,从改性剂方面可以分为偶联剂改性和有机物改性两种,从工艺上可以分为干法和湿法两种。

一些常用改性剂的型号和具体应用

研究进展

刘立华等采用阴离子表面改性和湿法改性对氢氧化铝进行了表面改性。

改性剂添加量为3%,改性时间为30 min,改性温度为90℃时,氢氧化铝的热稳定性明显提高,红外光谱可以看出氢氧化铝表面以化学键与改性剂结合,添加到PVC中,LOI 从25.1提高到了29.5。

研究了聚碳硅烷(PCS)对Mg(OH)2的表面改性效果,将改性后Mg(OH)z用于阻燃聚乙烯(PE)中。

结果表明,制备PE/PCS/Mg(OH)z复合材料的极限氧指数增大到了35.0,改性后的Mg(OH)z在PE表面形成了致密性高类陶瓷状阻挡层,大大提高了聚乙烯的阻燃性和热稳定性。

有研究者使用硅烷偶联剂改性碱性钙基膨润土,结果表明,当改性温度70℃,硅烷偶联剂用量3%,制备得的改性碱性钙基膨润土的活化指数高达96%。

素材来源:阻燃剂的改性研究进展,覃善丽

塑道学苑通过不断创新,努力成为火安全材料领域一站式服务品牌领导者。

速测100材料测试平台是塑道学苑践行为所有材料人群提供优质服务宗旨迈出的重要一步。咨询热线:0512-69153465。更多测试资讯请访问速测100材料测试官方网站:www.suce100.com