昨天有位客户和我聊天说到

新研发的阻燃尼龙玻纤料在生产时总容易发黄

不知道到底怎么回事

话音未落,我的脑子里立刻闪过三种可能性:

1、所使用的阻燃剂耐高温性能较差;

2、在挤出过程中由于高温导致的尼龙降解;(这种情况可能与挤出机的温度设定、螺杆剪切强度等原因有关)

3、其他助剂耐高温性能差,或者助剂之间或助剂与尼龙之间发生了反应;

进一步交流后,得知客户已经就温度因素做过降温实验,但仍然存在发黄的现象,于是问我能不能帮他鉴定下到底是什么原因导致的改性料发黄。

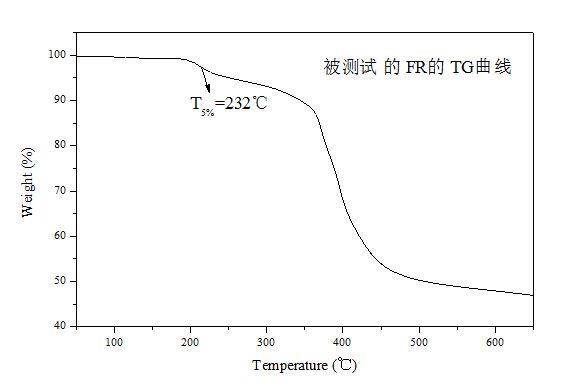

在客户提供的原料样品配方中,我们看到了某牌号PA6,阻燃剂FR和三种助剂(A、B、C)(具体配方涉密,这里不便透露)。我们通过TGA对包括阻燃剂和助剂在内的四种物质分别做了热失重分析,其中阻燃剂的热失重曲线如下图所示。

很显然,阻燃剂FR的初始分解温度不满足PA6/30%GF的加工需求,其他三种助剂满足尼龙的加工温度。于是我给他提出了更换阻燃剂或更换阻燃剂批次的建议。

过了几天,客户给我打来电话,说确实是当前批次的阻燃剂存在一定的问题,不能满足PA6/GF的加工需求,更换之后,发黄问题也得到了解决。

事实上,在改性料行业中经常会提及塑料加工过程中发黄、发黑的问题,其原因是多样化的。我们知道颜色的产生是由光和物质的相互作用的结果,这中间涉及到很多的物理和化学变化。对于塑料而言,颜色的变化是由于其所包含的某些物质被氧化而导致的。当然不排除某些时候是因为加工机械没有清洗干净导致改性料颜色的变化。

结合以往的经验来看,我觉得阻燃改性料在加工过程或存放过程中发生变色的主要原因可能包括以下几点:

1、原料本身的稳定性较差市场上某些树脂在加工过程中没有添加抗氧剂或稳定剂,其生产的塑料制品从挤出机挤出后就发生变色,也有塑料制品在存放过程发生变色现象,而更换其他厂家或其他牌号树脂后,则没有发生变色。这表明,市场上的树脂的质量存在良莠不齐,找寻并使用稳定性佳的原料是必要的。

2、阻燃剂的耐高温性能较差在低于材料的加工温度时阻燃剂发生分解生成小分子物质,从而导致整个体系的颜色发生变化。如PP的加工温度为170-230℃、单6的加工温度通常为230-290℃,而双6的加工温度为240-310℃,PP、PA6和PA66所使用的阻燃剂可能就不同。

常见塑胶料的挤出和注射温度

3、填充料中含有过量的金属杂质

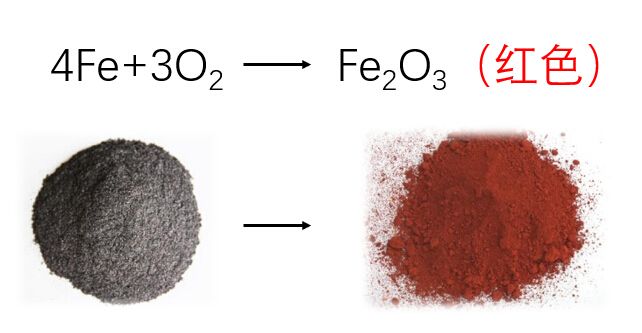

过量的铁、镍、铬等杂质,经过一定条件的不完全氧化,这些杂质会形成相应氧化物,致使塑料制品变色。如铁在空气中氧化生成红色的氧化铁,导致塑料制品的颜色偏暗。常用的包括钛白粉、碳酸钙等填充物。

铁的氧化过程

4、其它助剂因素常见的加工和改性助剂包括抗氧化剂、增塑剂、增强剂、偶联剂、润滑剂、着色剂、交联剂、阻燃剂、抗静电剂、抗菌剂、改性冲击剂和降解剂等。各助剂之间在加工过程中(尤其是高温条件下)既要求相互不发生化学反应,又需要保持自身稳定性,防止被氧化分解。

5、环境因素

空气中存在的各种物质与改性料发生吸附或化学反应,如有的NOx本身就是着色物质,像二氧化氮NO2是一种棕红色、高度活性的气态物质。NOx大量附着或被吸附到塑料制品的裸露边缘时,必然导致塑料制品边缘变色。外界光、热等因素也会引起塑料中某些成分发生化学反应,导致降解和变色。

以上5点,应该是常见的生产和存储过程中可能导致塑料变色的主要原因,当然,遇到具体情况我们还是要具体分析。改性工程师们只有考虑到方方面面的影响因素,才能保证产品颜色品质满足市场和客户需求,最终获得互利双赢。